A munkaerőhiány talán az egyik legnagyobb probléma manapság a feldolgozóipar elosztóraktárai számára. Egyrészt a munkaerő növelése nagyobb kiadásokkal jár, másrészt bizonyos munkakörnyezetek nem épp ideálisak az emberek számára, és azok elfogadhatóvá tétele, pl. a terület hűtése jócskán tovább növelheti a költségeket. Ha ezen spórolni próbálnak, az esetlegesen betegségekhez vagy sérülésekhez vezethet, ilyenkor biztosítani kellhet a megfelelő mennyiségű pihenést.

Az egész probléma tehát meglehetősen komplex, és a múltban nem is volt túl sok jó módszer arra, hogy megfelelően meg lehessen állapítani a meglévő munkaerő hatékonyságát. Az IoT eszközökkel azonban új lehetőségek nyíltak meg, amelyekkel vizualizálni és analizálni lehet a munkakörnyezetet és a munkaerőt. Ez azért fontos, mert az adatok elemzése után minimalizálhatók a felesleges munkák, így pedig maximalizálni lehet a hatékonyságot, ami végeredményben a költségek csökkenéséhez vezet. Mindemellett a munkakörnyezet szempontjából is az az optimális, ha már a kialakításnál ügyelnek arra, hogy a balesetek száma a lehető legkevesebb legyen, ami nem olyan egyértelmű, mint amilyennek elsőre hangzik, de a megfelelő adatok birtokában hozhatók biztonsági szempontból megalapozott döntések.

A Fujitsu kidolgozott egy koncepciót a fenti problémára, amihez csupán bizonyos IoT eszközöket kell bevetni, és jelentősen javítható lehet az adott munkakörnyezetben a munkaerő hatékonysága. Maga a modell saját tapasztalatokon alapszik, ugyanis 2015 májusában a Fujitsu Peripherals összevonta korábban elosztott alkatrészraktárait egy nagy, hétezer négyzetméteres épületbe, amitől a logisztikai költségek optimalizálását várták. Ez nem tekinthető egyedinek, ugyanis több cég próbál meg úgy spórolni, hogy több kisebb, egymástól távoli raktár helyett egy nagyobba költöznek, viszont a nyilvánvalóan kellemes hatások mellett ennek a lépésnek is vannak árnyoldalai. Az egyik, hogy a nagy raktárak jellemzően magasak is, vagyis úgy optimális a hely kihasználása, ha az alkatrészek tárolása több szintre oszlik. Ez logikus, felfelé építkezni mindig kedvező, de ennek az átka, hogy jelentősen rontja az egész raktár átláthatóságát, ami miatt a munkafelügyelők kerülnek nagyon kellemetlen helyzetbe, hiszen nem látják pontosan, hogy ki hol dolgozik, így nem is tudják optimálisan irányítani a munkát.

Itt jött képbe az IoT, ugyanis a Fujitsu a fenti gondon úgy emelkedett felül, hogy a munkások olyan eszközöket kaptak, amelyekkel mozgásuk nyomon követhető. Minden egyes dolgozó külön azonosítóval rendelkezik, a jeleket pedig a plafonon elhelyezett érzékelők veszik, majd továbbítják a munkafelügyelők számára. Ez alapvetően megoldotta a munkaerő irányításának problémáját, de megnyitott más lehetőségeket is, mivel a begyűjtött adatokat elemezni lehetett, vagyis visszakövethetővé vált, hogy hol lehet javítani a munkavégzés hatékonyságán. Innen jött a következő lépcső, amikor a targoncák is kaptak nyomkövetőt. A rögzített adatokból kialakíthatóvá vált egy olyan térkép a raktárról, amin meghatározhatók lettek azok a területek, ahol sűrűn összegyűlnek a munkások és a targoncák, vagyis bizonyos szempontból akadályozzák egymás munkavégzését.

A Fujitsu három tényezőre figyelt fel saját raktárán belül. Egyrészt a dolgozók jellemzően összegyűltek az úgynevezett jegygyűjtő területen, ahol az utasításokat kapták meg az elvégzendő munkára, aminek oka a megfelelő jegy megtalálásának körülményessége volt. Másrészt a többszintű raktározás miatt várni kellett, amíg a targonca leveszi a megfelelő raklapot. Harmadrészt pedig az egyes felmerült problémák kezelésében a raktár puszta mérete jelentett nagy akadályt, hiszen a legtöbb esetben a munkafelügyelő túl messze volt.

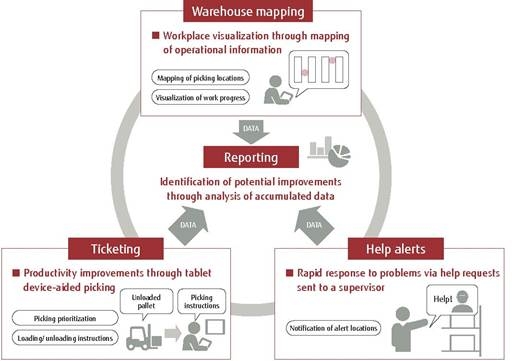

Azzal, hogy a Fujitsu felismerte a problémákat, jöhettek a megoldások. A vállalat kidolgozott egy alapvetően IoT eszközökre és mobil számítógépekre épülő rendszert, aminek alapvető eleme a raktár leképezése. Ez teszi lehetővé az aktuális szituáció teljes feltérképezését, ami nagyban segíti a problémák gyors megoldását. Ezt gyakorlatilag mindenki eléri a saját tabletjén keresztül, emellett az utasítások kiadása is átalakult, felszámolva a jegygyűjtő területre vonatkozó problémákat, illetve a raklapok helyzete is nyomon követhető, így lehet olyan feladatot választani, amelyhez a raklapot már korábban levette egy targonca.

A Fujitsu szerint a rendszer minimalizálja a redundáns munkavégzést, amivel a méréseik alapján nagyjából 500 emberi munkaórát takarítanak meg havonta.

Bár a Fujitsu alapvetően a saját igényeit vette számításba, a rendszer igazából akárhol kiépíthető, elvégre a raktározás mindenhol ugyanezekbe a tipikus problémákba ütközik. Ezekre pedig munkaerő esetleges növelése mellett igen jó megoldás lehet az IoT eszközök lehetőségeinek kamatoztatása, hiszen egy nagy raktárban tényleg sok felesleges munkát lehet vele megspórolni. A vállalat konkrét szolgáltatást még nem kínál erre, de látva az eredményeket, később ez is megtörténhet.